д.21, к.2, помещение 11А

- Инжиниринг и проектирование

- Технологии

- Оборудование

- Запчасти

Krusimatiс G2

ОБРАБАТЫВАЮЩИЙ ЦЕНТР KRUSIMATIС G2

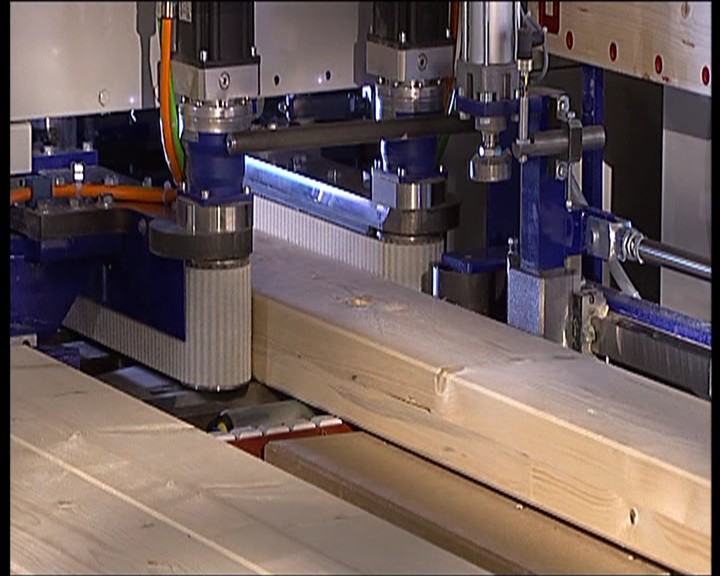

Семи координатный обрабатывающий центр CRUSIMATIC предназначен для общих работ по изготовлению деревянных конструкций (фахверковые дома и дома из бруса дома, в том числе эркерные элементы, дома типа шале, конструкции крыш и т.д.).

На данном станке обрабатываются заготовки поперечного сечения от 25x60 мм до 200x320 мм. Станок оснащен системой управления с ЧПУ, состоящей из панели управления. В панель управления интегрирован промышленный компьютер с дисководом, цветным дисплеем, клавиатурой, жестким диском. В распределительном шкафу установлены входные карты 24 V DC, выходные карты реле, аналоговые выходные карты для установки числа оборотов, карты позиционирования для 7 сервоосей ЧПУ.

1. Ось для транспортировки заготовок (X-ось)

2. Ось для агрегатной рамы в вертикальном направлении (Z-ось)

3. Ось для агрегатной рамы в горизонтальном направлении (Y-ось)

Оси 1 -3 могут интерполировать друг с другом

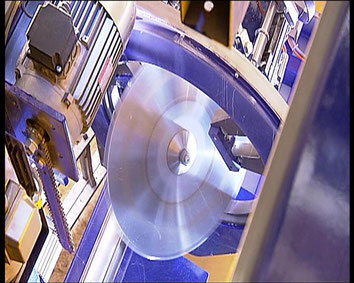

4. Ось для наклона дисковой пилы

5. Ось для поворота дисковой пилы

6. Ось для поворота вертикального фрезерного агрегата

7. Ось для поворота горизонтального 5-тишпиндельного фрезерного агрегата

8. Ось вертикальной фрезерной группы

9. Ось горизонтальной фрезерной группы

Шкаф управления:

В распределительном шкафу установлены: 7AC сервоусилителей устройств регулирования, преобразователь частоты для фрезерных и сверлильных агрегатов, система токоподводящей шины, главный выключатель 63 A, устройство аварийного выключения, выключатель защиты электродвигателя, контакторы, реле, трансформатор управляющего напряжения 24 V DC блока питания, разделительный трансформатор, соединительные релейные блоки и т.д. Все кабельные соединения со станком снабжены многоконтактными штекерами.

Система автоматического управления обеспечивает:

-прием задания,

-исполнение задания,

-блокировку недопустимой или невозможной операции,

-запоминание данных процесса.

Изготовление основных деревянных соединений в строениях типа шато (отверстия под горлышко с концом бруса, работающим на скалывание при врубке подкоса зуба), фахверков, конструкции крыш, может осуществляться с использованием программного обеспечения. Оно работает с общими приложениями, постоянно модернизируется и поставляется в качестве Update. Станок может непосредственно управляться различными программами типа Dietrich’s AG, Cadwork и т.д., используемыми для деревянного домостроения и строительства с использованием деревянных конструкций.

Система управления осуществляет следующие функции и обеспечивает:

- управление в автоматическом и диалоговом режимах технологическими параметрами.

-ведение статистических наблюдений с сохранением производственных данных.

С использованием персонального компьютера выполняются следующие операции:

- установка файлов управления,

-пуск линии в автоматическом режиме,

-остановка линии,

-изменение и поправка вручную ранее введенных величин.

Визуализация процесса обеспечивает:

-обзор оборудования, информацию об элементах и отображение соответствующих данных и рабочих состояний

-рабочее состояние и электрическая нагрузка на двигатели

-сообщения о сбоях,

-линия в целом и все составляющие ее механизмы визуализируются на дисплее,

-должны визуализироваться страницы, относящиеся к регулировке всех приборов и механизмов, изменение параметров которых влечет и (или) может повлечь изменение хода технологического процесса.

Во время работы линии персональный компьютер управления обеспечивает:

-введение в память рабочих часов наработки;

-введение в память всех механических и технологических аварийных сигналов;

-введение в память всех произведенных операторами во время процесса изменений

В состав управления входит система оказания помощи по интернет каналу:

оператор центра дистанционного обслуживания может:

читать в реальном времени параметры протекающего процесса;

изменять параметры работы линии для оптимизации рабочих циклов;

производить в реальном времени диагностику возможных критических условий на линии;

изменять на расстоянии программы, используемые на персональном компьютере или на ПЛК.

Система управления включает программу, постоянно вводящую в память рабочее время узлов, Система обрабатывающего центра оборудована: сигналом нормальной работы, сигналом предупреждения и аварийный сигналом.

Система управление визуализирует находящийся в аварийном состоянии узел линии.

Для подачи древесины станок оснащен двумя оригинальными парами «зубчатый ремень-роликовая батарея »(X-ось). Они вместе приводятся в действие серводвигателем, не имеющей люфта передачи, зубчатого ремня и карданного шарнира. Благодаря данной оригинально новой конструкции подачи могут обрабатываться заготовки, диапазон длины которых составляет от менее 50 см до бесконечности.

Поставка включает в себя

- автоматическую систему накопления и подачи клееного бруса в обрабатывающий центр, оснащенный системой точного позиционирования подаваемого бруса (максимальная длина 13500 мм),

- автоматическую систему приема и накопления обработанного бруса (максимальная длина 13500 мм),

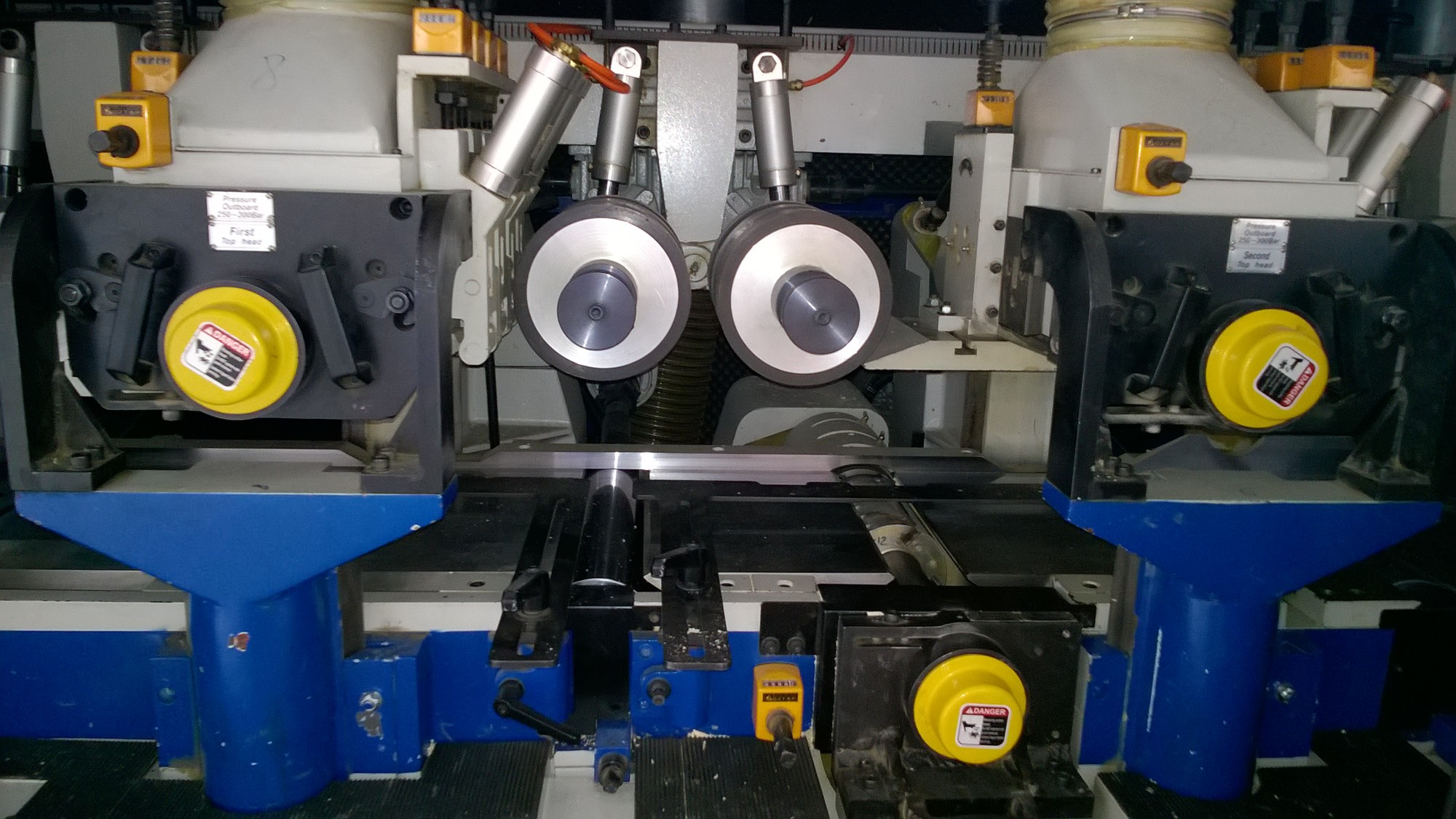

Конструктивное расположение исполнительных узлов:

Все обрабатывающие агрегаты размещены на рамном суппорте, который перемещается в вертикальном и горизонтальном направлении по закаленным, отшлифованным направляющим рейкам и прецизионных шариковых направляющих. Передача момента от привода осуществляется зубчатым ремнем и шариковинтовой парой. Тем самым обеспечивается продолжительный срок службы и очень точное позиционирование агрегатов.

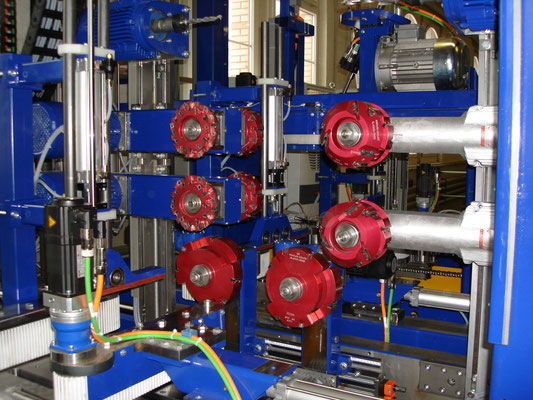

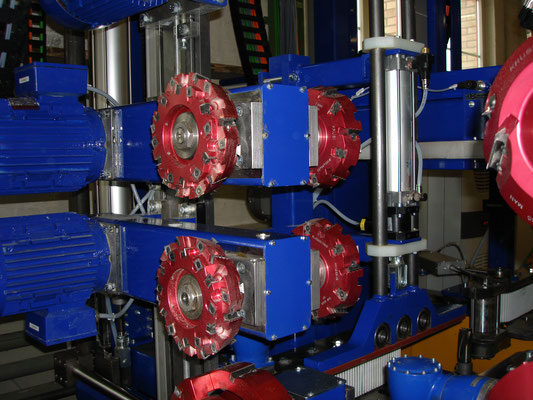

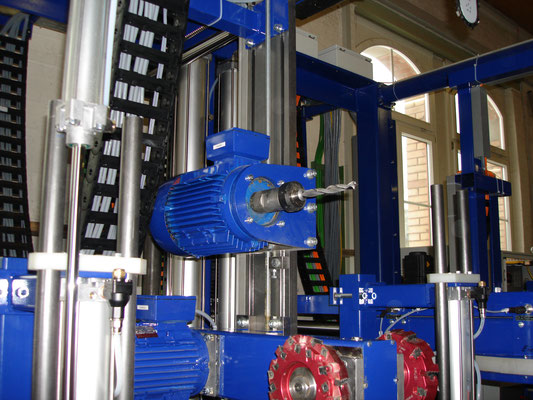

Основные исполнительные узлы:

1. Верхний пильный узел с поворотным и наклонным пильным диском, Æ 600 мм. Мощность привода 7,5 кВт.

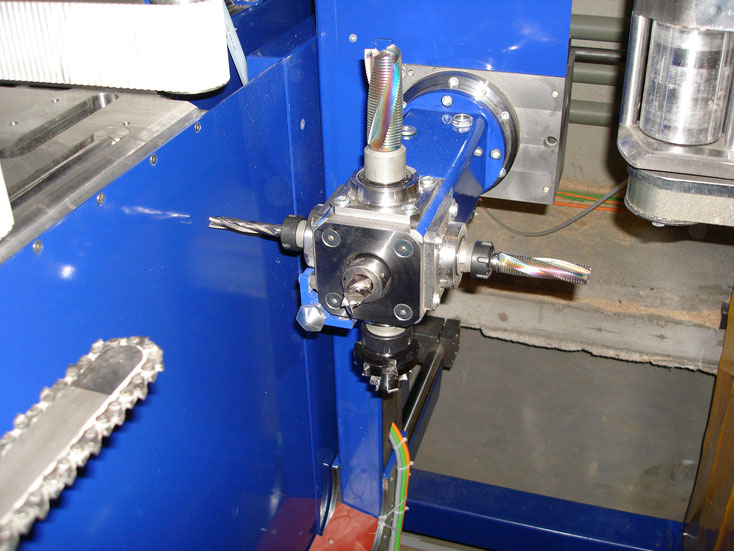

2. Передний двухшпиндельный сверлильный узел для горизонтальных отверстий. Мощность привода 1,8 кВт.

3. Передний цепнодолбежный фрезерный агрегат. Мощность привода 3 кВт.

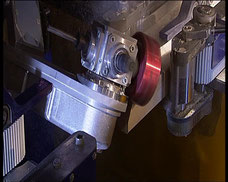

4. Нижний поворотный фрезерный агрегат для универсального изготовления различных соединений: пазов, шипов, врубок под углом. Двухконсольное расположение пазовой фрезы Æ 250х70 мм и сверлильно-пазовальной фрезы Æ 40х165 мм на одном шпинделе. Возможность использования угловой фрезы для обработки соединений типа «ласточкин хвост». Мощность привода 5,5 кВт.

5. Задний поворотный 5-тишпиндельный фрезерный агрегат для обработки различных соединений с возможностью установки следующего инструмента:

- угловая фреза для изготовления под любым наклоном шипа или паза типа «ласточкин хвост»;

- сверлильно-пазовальная фреза до 40 мм для изготовления пазов под шип с любым наклоном

- сверлильно-пазовальная фреза до 24 мм для изготовления пазов в установочной доске (тетиве), косоуров лестниц и т.д.

- фреза для выборки паза или сверло для изготовления соответствующих отверстий

- сверлильно-пазовальная фреза до 20 мм для фронтального попутного сверления.

6. Пневматический маркировщик готовой продукции.

Основные преимущества:

В полной комплектации обрабатывающий центр оснащен двадцатью группами инструмента для фрезерования, сверления, пиления и маркировки. При этом 7 из них имеют вращение в плоскости Y или Z и широко используются. За счет этого станок обладает большими возможностями для обработки. Преимущественная часть заготовок может полностью обрабатываться за один прогон (без необходимости выдвигать, кантовать и снова вводить заготовку).

Двойной сверлильный агрегат

Система загрузки/выгрузки заготовок:

Для подачи материала справа установлен цепной загрузочный транспортер, длиной 8 м и шириной 2,1 м, который автоматически подает заготовки в станок. Конструкция транспортера обеспечивает работу с балками длиной более 12 м без использования дополнительной роликовой тележки-платформы. Слева от станка предусмотрен выходной роликовый стол 8 м с 6-ю опорными блоками и сбрасывающей линейкой.

| Инструмент |

| 1. Для пильного агрегата |

| Циркульная пила Ø 600 x 5.4/3,6 x 30, Z =54 W |

| 2 . Для вращающихся пазовой и шипорезной фрезы |

| Резцовая фрезерная головка Ø 250 mm, Bo. Ø 30 mm, ширина 61 mm |

| HSS концевая фреза зубчатая для строгания Ø 40 mm. NL 163 mm, ER 32 |

| включая покрытие Kanefusa |

| 3. Для вращающегося пятишпиндельного фрезерного агрегата |

| HM концевая коническая фреза для выборки паза в соединениях типа"ласточкин хвост" Ø 50 mm, 15° |

| HSS концевая фреза зубчатая для строгания Ø 40 мм. NL 100 мм, 25 мм |

| включая покрытие Kanefusa |

| HSS концевая фреза зубчатая для строгания Ø 24 мм. NL 100 мм, 16 мм |

| включая покрытие Kanefusa |

| VHM концевая фреза зубчатая для строгания Ø 16мм, NL 100 мм, ствол 16 мм |

| HM пазовая фреза Ø 20 мм. NL 25 мм, ствол 10 мм (для встречного сверления) |

| WS - резцовая фрезерная головка для выборки четверти (шрунта, фальца) Ø 170 mm, Bo. Ø 30 mm, ширина 61 mm |

| 4. Для сверлильного агрегата |

| Комбинированное сверло 44 L, Ø 12 mm, NL 300 mm, GL 370 mm, ствол Ø 16 mm |

| Комбинированное сверло 44 L, Ø 20 mm, NL 300 mm, GL 370 mm, ствол Ø 16 mm |

| 5. Для цепнодолбежного агрегата |

| Гарнитура цепнодолбежного агрегата 8 x 50 x 300 мм, 43 заменяемых детали |

| фиксирующее зажимное устройство ER 25, Ø 2 mm - 16 mm, с деревянным цоколем |

| маркировочное устройство на агрегате 1 (вкл. программное обеспечение) |

| металлический детектор для контроля над поломкой сверлильной машины(вкл. программное обеспечение) |

| 6. Фреза (фрезерный инструмент) для агрегата 2 |

| WS - пазовая фреза передвижная, с 4 резцами и 4 надрезателями |

| Ø 230 mm, Bo. Ø 30, диапазон регулирования (перемещения) 51-100 mm |

| WS - пазовая фреза передвижная, с 4 резцами и 4 надрезателями |

| Ø 180 mm, Bo. Ø 30, диапазон регулирования (перемещения) 51-100 mm |

| специальная сверлильная машина горизонтальная |

Монтаж оборудования:

Станок устанавливается на фундаменте, нижняя часть опускается в приямок (согласно установочным чертежам). Высота стола составляет примерно 900 мм. Опилки и обрезки падают в приямок. Их удаление обеспечивается ленточным транспортером. Зону приямка требуется обнести ограждением, с разрешенным доступом только при отключенном состоянии оборудования.

Задайте свой вопрос

- Сушильные камеры конвективного типа

- Упаковочное оборудование

-

Механизация и автоматизация

- Линия упаковки погонажных изделий TS TERMO

- Продольные роликовые транспортеры

- Механизация и автоматизация строгальных линий

- Автоматизация линии производства ламелей для клееного щита

- Автоматизация производства клееного бруса

- Напольные поперечные транспортеры перемещения пакетов

- Напольные продольные транспортеры перемещения пакетов

- Расштабелеры

- Системы автоматической подачи в четырехстронний станок

- Сортировочные столы

- Поперечные сортировочные транспортеры

- Разобщитель пиломатериала с поштучной выдачей

- Системы автоматического набора пакетов под торцевое сращивание

- Автоматический склад срощенных ламелей

-

Станки для заточки инструмента

- Станок для заточки JF 500

- Приспособление для выставления ножей

- Станок для резки бланкет Jeffer JF-IB1

- Установка для очистки дереворежущего инструмента

- Станок для заточки JF 70S

- Станок для заточки JF 40s

- Станок для заточки JF SSG8

- Станок для заточки JF 200

- Станок для заточки JF 1600

- Станок для заточки JF 900

- Станок для заточки JF 650

- Станок для заточки JF 400

- Станок для заточки JF 300

- Заточной станок Jf 280

- Станок для заточки JF 180

- станок для заточки JF 412

- Станок для заточки JF-G5

- Станок для заточки JF-330

- Cтанок для заточки JC-312

- Станок для заточки ASG – 550

- Cтанок для заточки ASG – 800

- Станок для заточки ASG – 025

- Заточной станок JF 068

- Заточной станок Jf 168

- Заточной станок Jf 286

- Торцовочные станки

-

Многопильные станки

- Многопильный дисковый станок модель MRS12

- Многопильный дисковый станок модель MRS300

- Многопильный дисковый станок модель MRS350

- Многопильный дисковый станок модель MRS175

- Многопильный дисковый станок модель MRS340

- Многопильный дисковый станок модель MRS700

- Многопильный дисковый станок модель TIMSOL VLS

- Чашкорезные станки

- Торцевое сращивание

-

ШЛИФОВАЛЬНО КАЛИБРОВАЛЬНЫЕ СТАНКИ

- Калибровально шлифовальные станки со строгальным валом серии PSD

- Шлифовально калибровальныестанки с сегментными утюжками серии SDH

- Шлифовально калибровальные станки с нижним расположением валов серии BSD

- Шлифовально полировальные станки серии SDB

- Шлифовально калибровальные станкисерии эконом

- Калибровально-шлифовальный барабан

- Калибровальный ножевой барабан

- Шлифовальный утюжок

- Шлифовальный утюжок с сегментами

- Холодные пресса

- Горячие пресса

- Шипорезные станки ECT

-

Автоматические торцовочные станки для оптимизации древесины при раскрое по длине

- Автоматический оптимизирующий торцовочный станок CFS-200B

- Автоматический торцовочный станок CFS-200А c функцией оптимизации

- Автоматический торцовочный круглопильный станок CFS-100

- Автоматическая торцовочная пила с функцией оптимизации Opti-Kap 3000

- Автоматические торцовочные станки Opti-Kap 5000

- Автоматические линии и решения по оптимизационному раскрою пиломатериала

- Расштабелер

- Вакуумный расштабелер

- Штабелирующие устройства для пиломатериала

- Вакуумный укладчик

- Автоматическаяторцовочная пила с функцией оптимизации Opti-Kap 1000

-

Четырехсторонние станки TimberMax

- ЧЕТЫРЕХСТОРОННИЕ СТАНКИ TIMBERMAX СЕРИИ LH

- ЧЕТЫРЕХСТОРОННИЕ СТАНКИ TIMBERMAX СЕРИИ L СКОРОСТЬ СТРОЖКИ ДО 120М/МИН

- Четырехсторонние станки TIMBERMAX серия H скорость строжки до 250м/мин

- ЧЕТЫРЕХСТОРОННИЕ СТАНКИ TIMBERMAX СЕРИИ А СКОРОСТЬ СТРОЖКИ ДО 120М/МИН

- Четырехсторонние станки TIMBERMAX серия S скорость строжки до 40 м/мин

- Четырехсторонние станки TIMBERMAX серия N скорость строжки до 60 м/мин

-

Четырехсторонние станки Kentwood

- Четырехсторонний станок Kentwood серии Hard work

- АВТОМАТИЧЕСКИЕ ВЫСОКОТОЧНЫЕ ЧЕТЫРЕХСТОРОННИЕ ДЕЛИТЕЛЬНО-СТРОГАЛЬНЫЕ СТАНКИ KENTWOOD серия DividerWork

- Четырехсторонний станок Kenswood серии Universal

- Четырехсторонний станок Kentwood серии Speed

- Четырехсторонний станок Kentwood серии High Speed

- Четырехсторонний станок Kentwood серии Planer Work

- Четырехсторонний станок Kentwood серии Short Work

- ЛЕНТОЧНОПИЛЬНЫЕ ДЕЛИТЕЛЬНЫЕ СТАНКИ СЕРИИ HP

- ВЕРТИКАЛЬНЫЕ ЛЕНТОЧНОПИЛЬНЫЕ СТАНКИ RULMAC СЕРИЯ RM

- Автоматические системы и линии сортировки пиломатериала

- Лесопильные линии и заводы

-

Системы и линии сортировки пиловочника

- Линия сортировки бревен TIMBER MILL

- Линия сортировки пиломатериалов на 30 карманов, (Б/У)

- Линия сортировки пиломатериалов на 46 карманов, (Б/У) Германия

- Линия сортировкилесоматериалов Sawco, (Б/У) СКАНДИНАВИЯ

- Автоматическая линия сортировки пиловочник, (Б/У)

- Автоматическая линия сортировки пиловочника, (Б/У) финляндия

- Линия сортировки пиловочника

-

Механизация лесопильного производства

- Поперечные цепные транспортеры подачи лесоматериалов

- Устройства поштучной выдачи

- Цепные транспортеры продольной подачи пиловочника/бревен

- Элеваторы и сепараторы

- Эстакады подачи пиловочникав лесопильные линии Timber Mill

- Продольные приводные роликовые конвейеры

- Ленточные конвейеры и транспортеры Timber Mill

- Подъемные лотковые и скребковые транспортеры

- Вибрационные конвейеры

- Вибрационные сита

- Не заказывайте оборудование, пока не получите предложение у нас

Связаться с нами

Мы перезвоним Вам в течение 10 минут!

Нажимая кнопку "Позвонить мне", Вы соглашаететсь с условиями Политики конфиденциальности.